Керамзит - екологічно чистий матеріал, що отримується при грануляції і випалюванні містять глину гірських порід. Широко застосовується в будівництві для утеплення та звукоізоляції будівель, використовується як основа для стінових блоків для несучих конструкцій приватних котеджів і висотних багатоповерхових будинків.

Зміст:

- Марка сипучого будматеріалу

- Як проводиться керамзит?

- Виготовлення блоків в домашніх умовах

- Вартість сировини і устаткування

різновиди:

- Пісок - дрібні частинки величиною від 0,14 до 5 мм.

- Гравій - окатанні пористі гранули з оплавленою поверхнею величиною від 5 до 40 мм.

- Щебінь - частинки величиною від 5 до 40 мм неправильної форми з гострими гранями, одержувані при дробленні великих шматків обпаленої керамзиту.

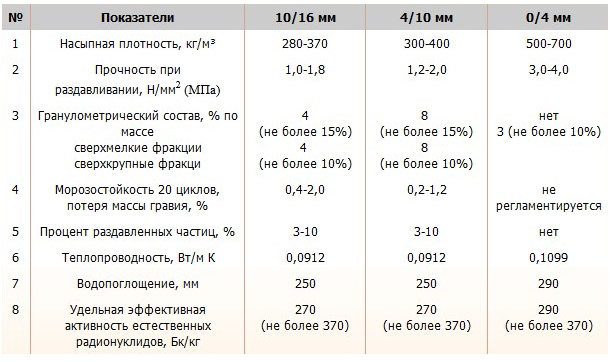

За щільністю насипаної товщі може бути наступних марок:

- М250;

- М300;

- М350;

- М400;

- М450;

- М500;

- М550;

- М600;

- М700;

- М800.

Цифра після букви «М» вказує на щільність насипаного матеріалу в кг на 1 метр. куб.

По міцності на стиск керамзит буває:

- П25;

- П35;

- П50;

- П75;

- П100;

- П125;

- П150;

- П200;

- П250.

Чим більше число в позначенні марки, тим вище міцність гранул на поздовжнє стиснення. Завдяки досить нескладному циклу виробництва, доступності необхідного обладнання та сировини, постійному високому попиту на ринку, виготовлення керамзиту перетворюється в прибутковий бізнес.

Технологія виробництва

Для отримання даного матеріалу застосовуються глинисті осадові, рідше - метаморфное тверді породи з вмістом кварцу не більше 30%, оксидів алюмінію - не менше 12%, сполук заліза - до 10%, органічних домішок - 1-2%. Вологість заготовленої сировини не повинна перевищувати 30%. Пропонуємо вивчити додаткову інформацію про складі і виробництві керамзиту .

Розрізняють 4 основних способи виробництва в промислових масштабах керамзиту з глини:

- Сухий - дроблення твердої глинистої породи з подальшим її випалюванням і охолодженням. Цей самий дешевий і вимагає мінімального набору обладнання варіант.

- Мокрий - полягає в попередньому замочуванні сировини у великих ємностях, закачування розчину, що утворився (шлікера) в басейн-відстійник, звідки він насосами подається в піч для термічної обробки. Поділ глиняній зволоженою маси на окремі частинки відбувається за допомогою закріплених на вході в зону випалу важких ланцюгів.

- Пластичний - найбільш поширений. Полягає в попередньої грануляції глини на спеціальному обладнанні, випалюванні і охолодженні і сортування керамзитового гравію на різні фракції.

- Порошково-пластичний - подрібнення висушеної сировини до порошкоподібного стану, його зволоження, грануляція, сушка та термічна обробка. Такий метод самий енерговитратний і рідко використовується через високу собівартість і ціни на продукт.

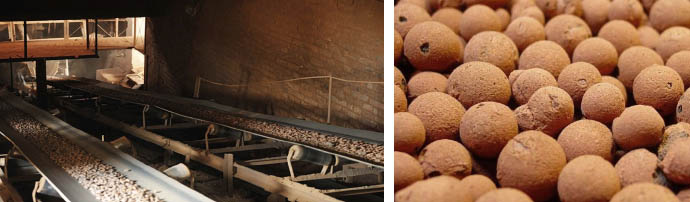

Найбільш часто застосовується технологію отримання керамзиту пластичним способом можна розділити на кілька основних етапів:

- Видобуток глини в кар'єрі і її перевезення до місця виробництва.

- Сушка сировини при великій вологості і його складування на спеціальних майданчиках і в глинозапасником.

- Перемішування глини в розпушувачі з дрібної деревної пилом, яка при випалюванні вигорає і сприяє утворенню більшої кількості порожнин і пор. Також на цьому етапі відсіюються містяться в сировині камені і сторонні предмети.

- Грубе і тонке дроблення породи за допомогою верстатів.

- Ретельне змішування подрібненої глини до отримання маси однорідного кольору.

- Гранулювання суміші на верстатах з дірчастими вулицями.

- Попередня сушка серцевих частинок до вологості 20%.

- Випал гранул при температурі від 900 (на вході) до 1200 ° C (в зоні спучування) в обертових встановлених під ухилом тунельних печах довжиною до 40-45 метрів в протягом 45 хвилин.

- Поступове охолодження агломератів (часток зі збільшеним об'ємом і оплавленою поверхнею) в спеціальних холодильних камерах.

- Сортування по крупності на різні фракції і їх складування в силосних баштах, з яких він буде відвантажуватися безпосередньо споживачам.

Виробництво стінових блоків з керамзиту

Завдяки особливостям сировини керамзитобетон має високу міцність, довговічність, прекрасними тепло- і звукоізоляційні властивості, не поступаючись, а за багатьма показниками і перевершуючи деревину. Технологія виготовлення в умовах заводів і малих фірм різниться.

На великих підприємствах спеціальні великі форми заповнюють керамзитом і заливають розчином. Застигла і набрала необхідну міцність монолітна плита розрізається потужними дисковими пилами на окремі блоки, які укладають на піддони і поміщають на склад.

При виготовленні стінових виробів в умовах гаража або іншого невеликого і не пристосованого для цього приміщення використовують таке обладнання та інструмент:

- Бетономішалка з об'ємним ковшем на 260 літрів.

- Спеціальний верстат з функцією вібрації і набором різних за розмірами форм.

- Відра для заливки води в бетономішалку, готового складу в ємності.

- Шуфельная лопата для засипки керамзиту в ківш.

- Правила, кельму для зняття надлишок розчину.

- Піддони для складування блоків на період затвердіння і зберігання.

Процес складається з наступних етапів:

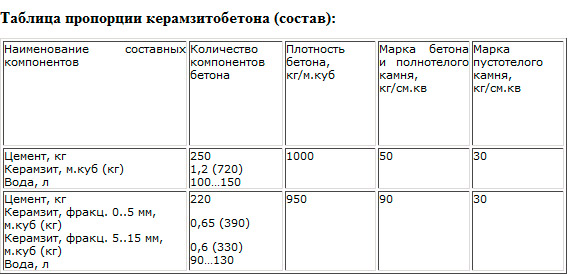

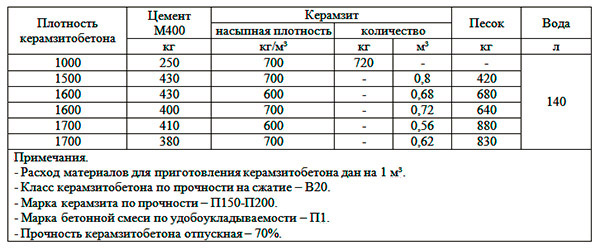

- Заміс в бетономішалці з дотриманням пропорції керамзитовий щебінь: пісок: цемент 6: 3: 1. У заздалегідь залиту в ківш 1 частина води першим засипається великий агломерат з величиною частинок від 5 до 10 мм, потім дрібний пісок. Після ретельного перемішування додається цемент марки М400 або М500.

- Весь склад вимішує протягом 15-25 хвилин до отримання однорідної в'язкої маси.

- Для збільшення морозостійкості в замішують суміш додають деревну смолу, а для прискорення процесу затвердіння - спеціальні пластифікатори.

- Керамзитобетон закладають в форму верстата при включеному механізмі вібрації, прибирають або додають розчин за допомогою кельми. Після того, як маса ущільнився під дією коливань, виріб акуратно виймають і кладуть на піддон.

- Для повного затвердіння і набору необхідної міцності суміші потрібно не менше доби знаходження в сухому приміщенні з температурою не нижче + 10 ° C.

Устаткування для виробництва керамзиту і стінових блоків

Для того щоб налагодити випуск в домашніх умовах або ж при наявності досить просторого приміщення, необхідно купити комплекс обладнання, заготовити якісну сировину.

Найменування Кількість, шт Середня ціна за одиницю, рублі Для виробництва гравію Дробарка валкова зубчаста ІВЗ 2/260 1 300 000 Горизонтальний двовальний змішувач СМ-727а 1 185 000 Конвеєр стрічковий 3 метра 2 20 000 Випалювальна піч 1 1 500 000 Для виготовлення керамзітоблоков Верстат для виготовлення блоків з керамзитобетону ВСШ-6 1 50 000 Бетономешалка 260 л 1 50 000 Керамзит: щебінь, м3 1 100 пісок, м3 1 100 Цемент марки М500, мішок 285

Все обладнання (нове або б / у) можна як придбати окремо на внутрішньому ринку, так і замовити готовий комплекс з Китаю - міні-завод буде коштувати близько 13-15 млн. Рублів. Російські ж аналоги дорожче в кілька разів - компактні виробництва марки «Ємеля» в залежності від кількості продукції, що випускається за рік продукції мають ціну від 25 до 75 млн. Рублів.